部品の作成・登録

■ 概要

部品は、基板ファイル(*.kcd)上でつくります。この部品をつくる基板ファイルはプリントパターン設計中の

基板ファイル上でもよいし、別途部品設定専用の基板ファイルをもうけその中で設定しても構いません。部品

原点、Name、Ref、Val, よく使うビア等 部品設定に際し必ず必要なパーツをあらかじめ配置してある専用の

部品設定基板ファイルがあると何かと便利な

ようです。

部品は以下の手順で作成します。

・レーヤーの設定

・ビアの入力

・端子の入力

・シルク外形の入力

・部品原点の入力

・外形の作成

・部品化

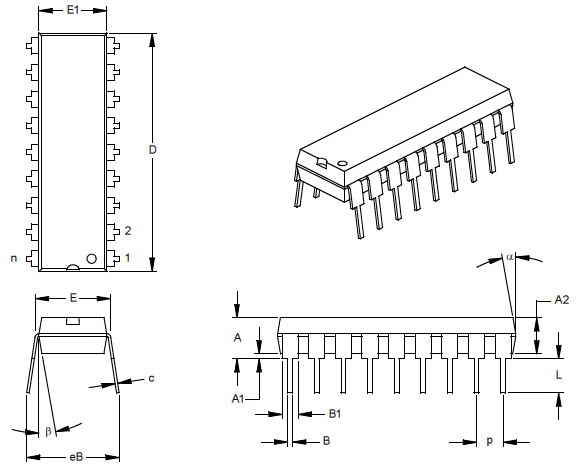

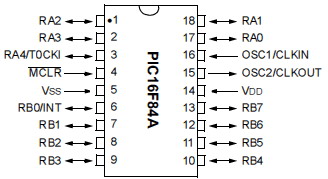

ここでは、ブランクの基板ファイル(*.kcd)があるとして下記の 18ピンDIPのPIC16F84を例にして説明します。

|

|

| P = 2.54mm E = 7.62(2.54×3)mm E1 = 6.35mm D = 22.8mm B = 0.46(0.36~0.56)mm c=0.29(0.20~0.38)mm |

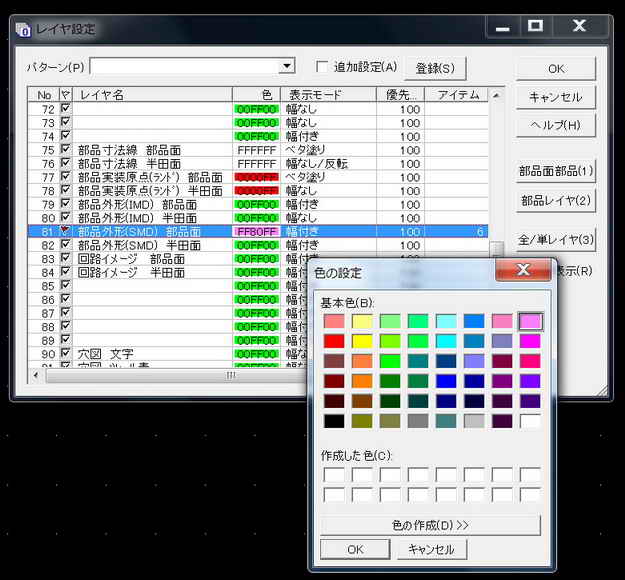

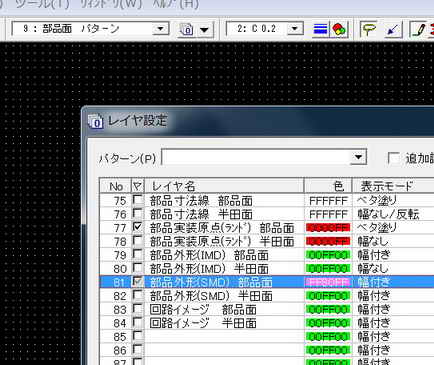

■ レーヤーの設定

① メニューバーの[表示] → [レーヤの設定] から、 または ツールバー![]() をクリックして下記の

をクリックして下記の

「レーヤー設定」のダイアログを開きます。

② 下記のレイヤー設定ダイアログの右脇にある 「部品レーヤー(2)」ボタンをクリックして部品をつくる

場合に必要なレーヤー だけを選択します。

■ ビアの入力

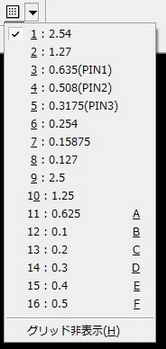

①作成対象部品が下図のPDIP(端子間ピッチ2.54mm)のインチピッチ部品であるのでグリッドアイコンを

クリックして、 テーブルを表示させ、グリッドを2.54mmに設定します。

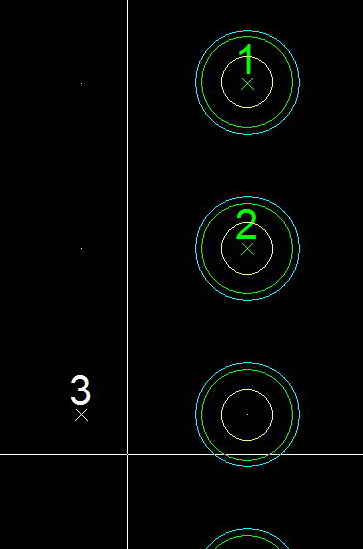

②ビアを配置します。ビア設定アイコン![]() をクリックして、ビアテーブルを表示させます。ビア番号10(注)を

をクリックして、ビアテーブルを表示させます。ビア番号10(注)を

左クリックで選択後、右クリックするとビア番号10の行が赤色の文字にかわり選択が完了します。

(注)ビアのサイズはピンの幅が標準で0.46mm(最小0.36~最大0.56mm)、厚さが標準0.29mm(最小0.20

~最大0.38)、スルーホールの半田の厚み35μm×2 等 なのでΦ0.8mmでもよいのですが、実験用として

脱着性を加味するとビア番号10がよいように思います。

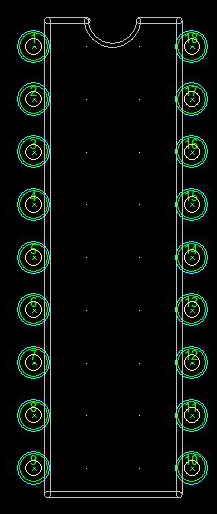

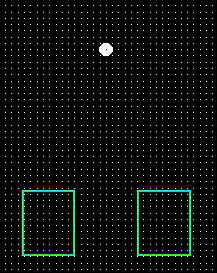

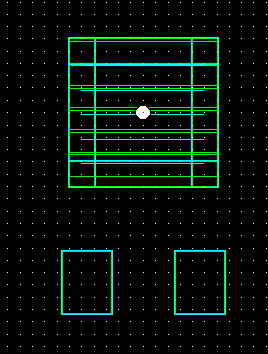

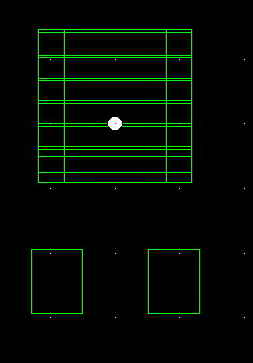

③ビアアイコン![]() を選択後、画面をクリックするとビアがあらわれます。 グリッドへ18個のビアを配置(2.54mm

を選択後、画面をクリックするとビアがあらわれます。 グリッドへ18個のビアを配置(2.54mm

ピッチで 7.62mm間隔2列に)します。 絶対座標上どの位置のグリッドにビアを設定するかの特に制約はあり

ませんが 原点付近が推奨のようです。

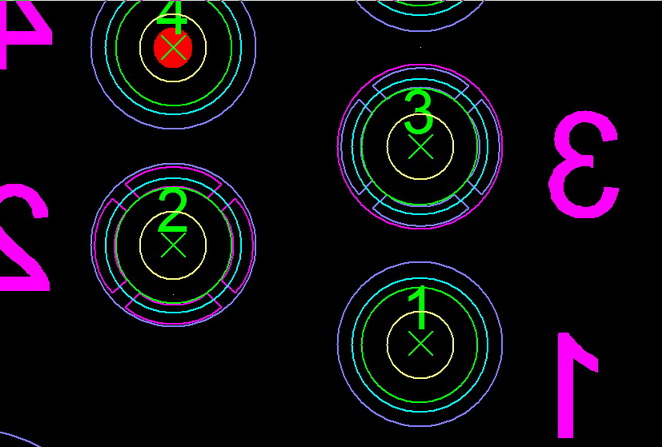

■端子の入力

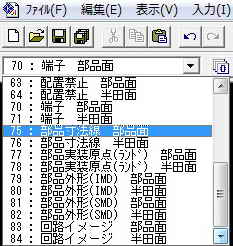

①書込みレーヤとして No.70の「端子 部品面」を選択します。

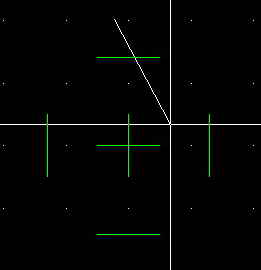

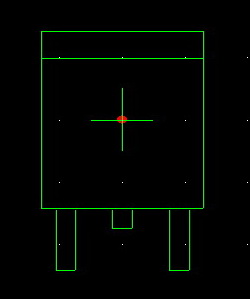

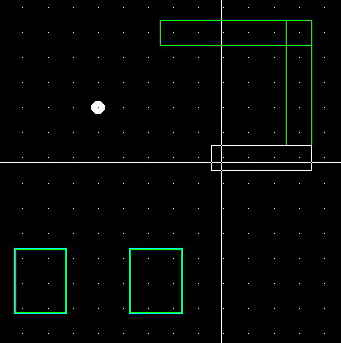

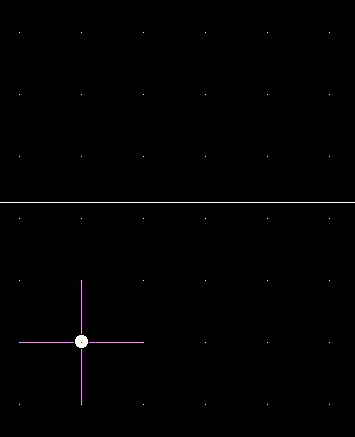

②端子アイコン![]() を選択選択後、画面をクリックすると端子番号が下記画面のようにマウス先端に

を選択選択後、画面をクリックすると端子番号が下記画面のようにマウス先端に

あれわれます。各ビアに端子を設定します。

尚、下記画面の白線の十字線はマウスカーソルです。

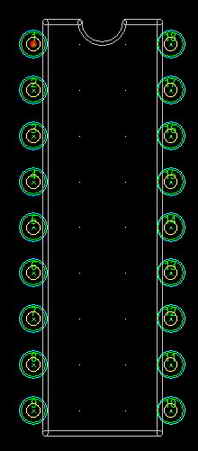

■ シルク図形の作成

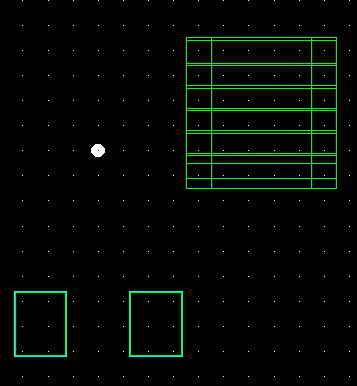

① 書込みレーヤを No.3の「部品面 シルク図形」に設定します。

② タレットを3(3: C0.3)に設定します。 シルク印刷の図形を太くしたい場合はもっと大きなタレット番号に

設定します。

④ グリッドを0.635mmに変更します。

③ ラインアイコン![]() で部品を上面から見た場合の外形形状を描きます。

で部品を上面から見た場合の外形形状を描きます。

■ 部品実装原点の入力

部品実装原点は自動部品実装機などでキバンに対する部品の実装位置を決める基準となる点です。

実際に部品実装原点が重要となる場合は、SOP(面実装)部品の場合です。DIP部品の場合は、部品の

寸法関係なく一番小さな値のピン番号に部品の実装原点を設定するようにします。もしアキシャルの

部品実装機で実装する場合は実装メーカにDIP部品のピッキング位置と実装原点とのオフセットを変換

調整してもらえばよいと思います。

尚、経験として部品原点が設定されていなくともプリントバターンは問題なく製作できます。部品の自動

実装に際し問題となるだけのようですが、部品実装原点は部品作成に際しては設定することがK2CADでは

望まれています。

①書込みレーヤを No.77の「部品実装原点(ランド)部品面」に設定します。

②タレットを4(4: C0.4)にします。

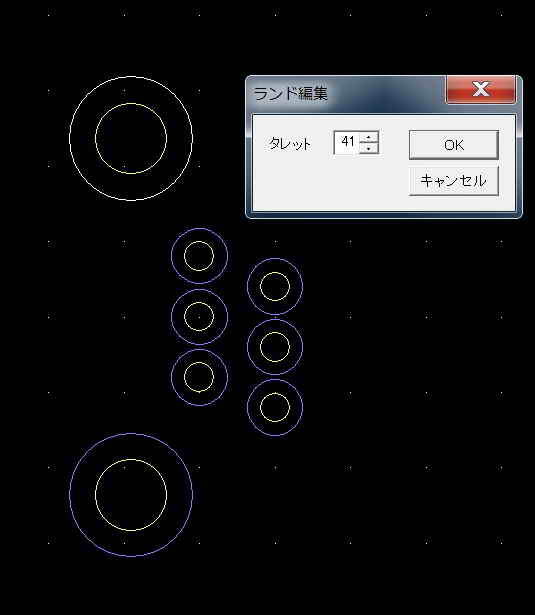

③ランドアイコン![]() に設定後、何もない画面をクリックするとマウス先端に赤い丸が現れます。これが

に設定後、何もない画面をクリックするとマウス先端に赤い丸が現れます。これが

原点のシンボルとなります。

<注記>

面実装部品の部品実装原点について、わたしは以下の方針でやっています。

① リード線部分や突起部分を除いた部品のボディの中心位置を部品実装原点とする。(これが一般的であると 山下さんに教えてもらいました)

② 面実装部品のピッキング中心点が図面に明記されていてもこれを無視する。(ピッキング中心に部品実装原点を設定する考えもあると思います)

③ 部品実装原点とピッキング中心点のオフセットは実装メーカに変換調整すべく指示する。

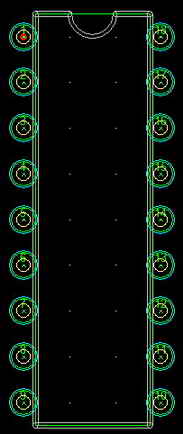

■ 外形の入力

①書込みレーヤーを No.79の「部品外形(IMD) 部品面」に設定します。

②タレット番号3、及びラインアイコン![]() を選択後、上面からみた部品の外形形状を描きます。

を選択後、上面からみた部品の外形形状を描きます。

③書込みレーヤーの No.79の「部品外形(IMD) 部品面」だけを表示させ一括で選択後、「修正]から

「ライン編集ダイアログ」を表示し、タレットを0として線幅をなくします。

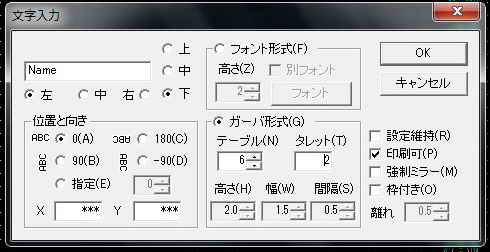

■ シルク文字入力

① 書込みレーヤーを No.4の「部品面 文字 部品記号」に設定します。

② 文字アイコン![]() に設定し、何もない画面をクリックすると「文字入力」ダイアログが現れます。

に設定し、何もない画面をクリックすると「文字入力」ダイアログが現れます。

Name、 Ref、Valの文字を 別々に入力し部品の近傍に配置します。 シルク文字としての大きさ、

太さに関する選択としては、ガーバー形式、テーブル番号6、タレット番号2を選びます。 もっと大きな

文字、太い文字をシルク文字としたい場合は大きな番号を選びます。

各文字はそれぞれ以下のものに対応しシルク文字となります。

Name …… 部品名称

Ref …… 部品符号

Val …… 参考

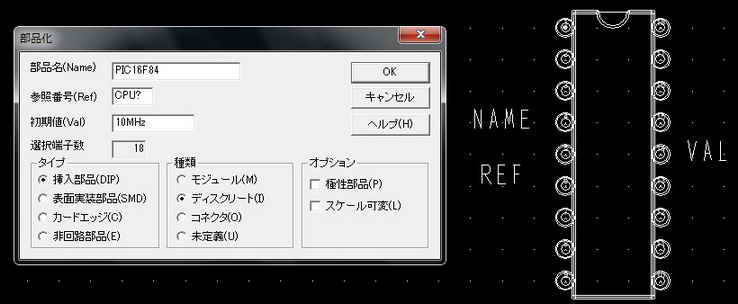

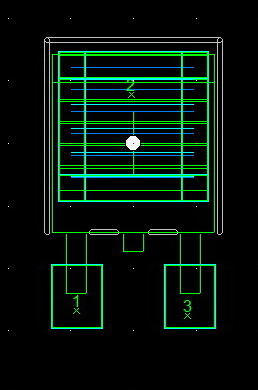

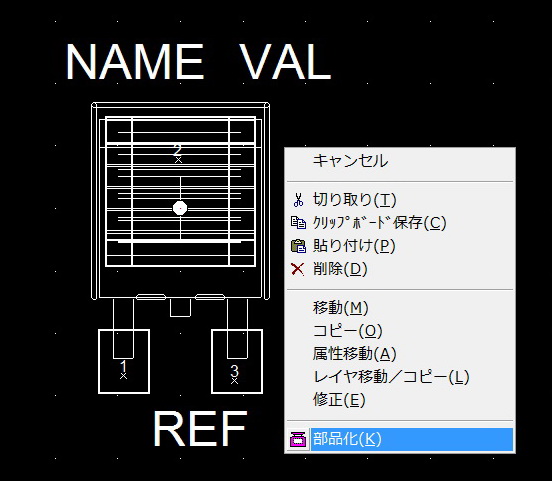

■ 部品化

①グリッドテーブルを2.54mmに変更します。グリッドテーブルはシルク図形作成等の過程で、1.27mm、

0.635mm等のテーブルで使用することからビア・端子の位置が2.54mmグリッドからはずれていることが

あります。この場合は、一旦 1.27mmや0.654mmのグリッドに戻し、ビア・端子を2.54mmグッドにのる

ように修正後 2.54mmグリッドに戻します。 2.54mmグリッド上にビア・端子がのっていない状態で部品を

設定してしまうと、できてくる部品が2.54mmグリッドからはずれてできてきてしまいます。

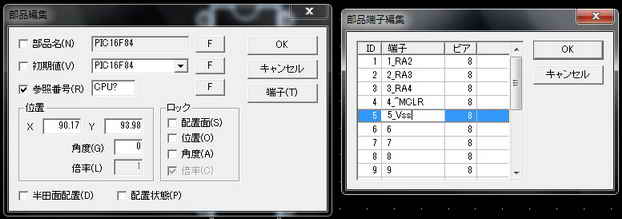

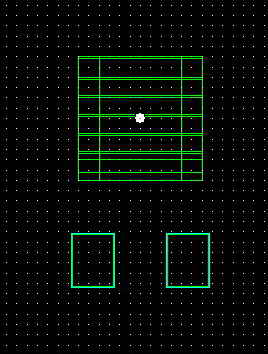

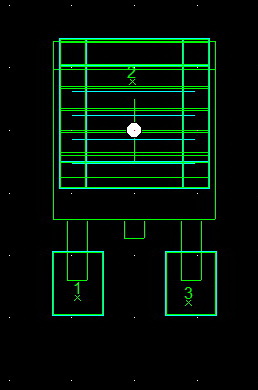

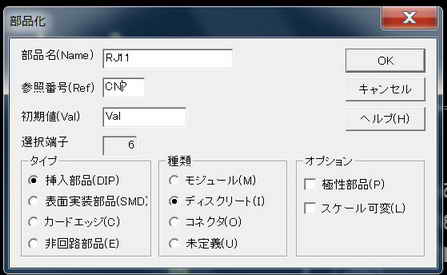

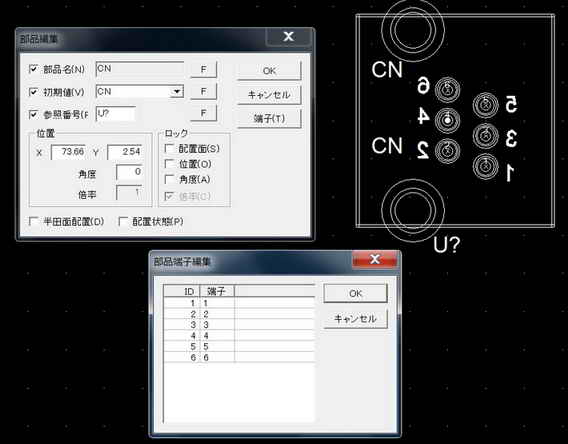

② 部品 及び Name、Ref、Valの各文字を選択して 部品化アイコン![]() をクリックすると「部品化」

をクリックすると「部品化」

ダイアログが現れます。 部品名、参照番号、初期値を記入し OKボタンをクリックします。

★ 部品化する時は 全レーヤを 表示して選択可能モードにしてから 部品化します。

但し、部品データとして部品データに含むことができないレーヤもあります。

(例) No59: 寸法線(共通) など

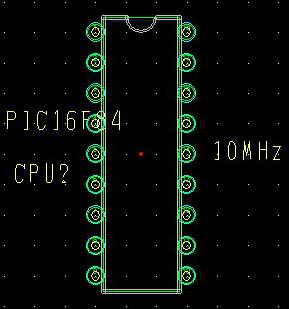

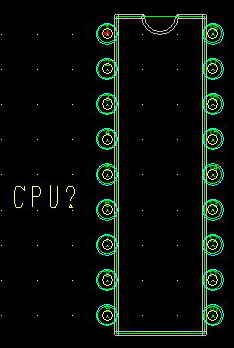

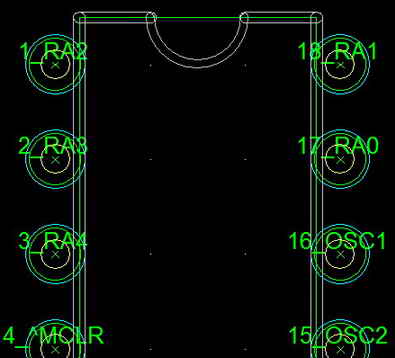

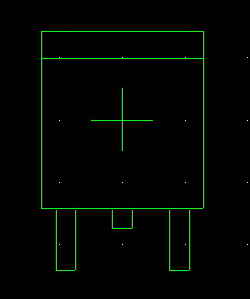

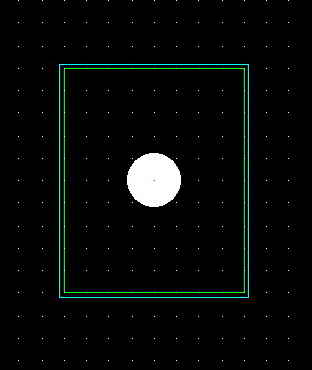

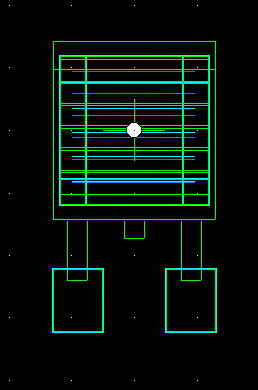

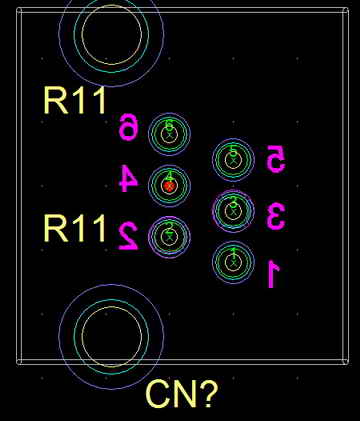

③下記画面が現れます。これで部品ができあがりました。

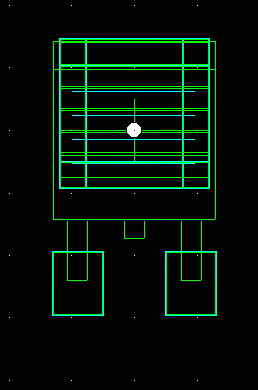

④実際にプリント基板上にシルク印刷する文字は通常参照番号だけですので、部品名称と初期値を

部品を選択して修正で、非表示とします。

⑤ 部品名称と初期値が非表示となった部品です。

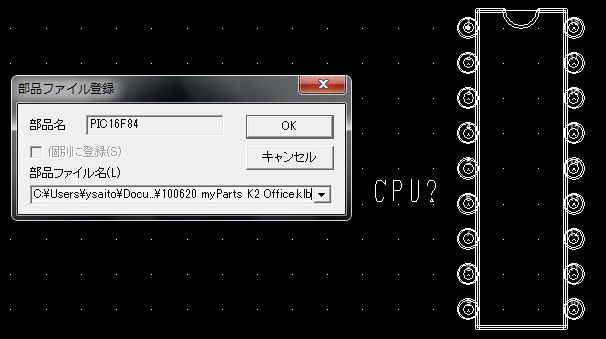

■ 部品ファイルへの登録

① 部品を選択して、[編集] → [部品ファイルに部品登録] またはショートカットメニュウの[部品ファイルに

部品登録]により、下記の「部品ファイル登録]ダイアログを表示して登録したい部品ファイルを選択後OKを

クリックすると登録が完了します。

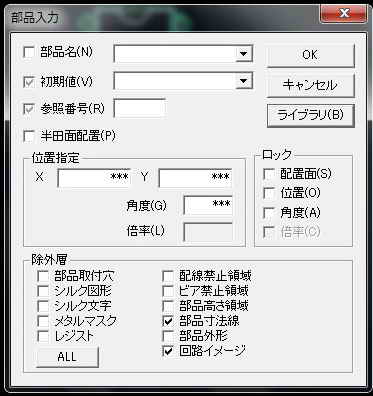

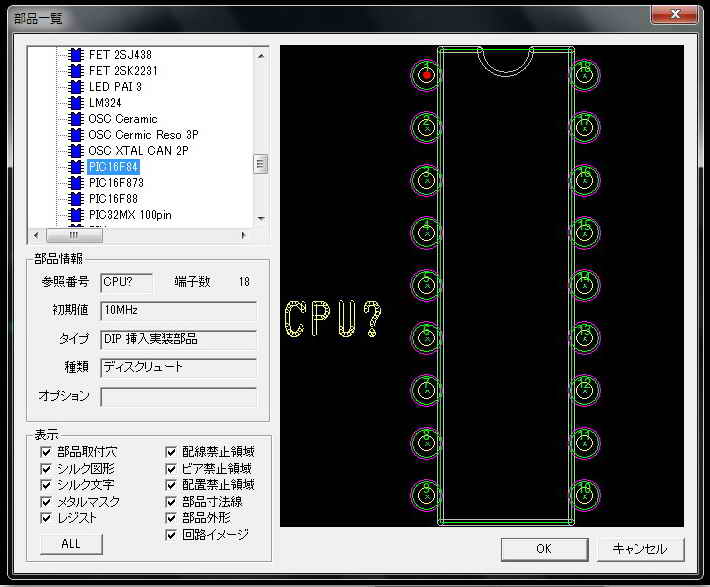

■ 部品ファイル登録の確認

① 部品アイコン![]() をクリックすると「部品入力」ダイアログが現れます。この「ライブラリ」ボタンをクリックします。

をクリックすると「部品入力」ダイアログが現れます。この「ライブラリ」ボタンをクリックします。

② 部品一覧ダイアログが現れますて。 この中に登録されている部品が表示されています。部品をクリック

選択すると部品の内容が確認できます。

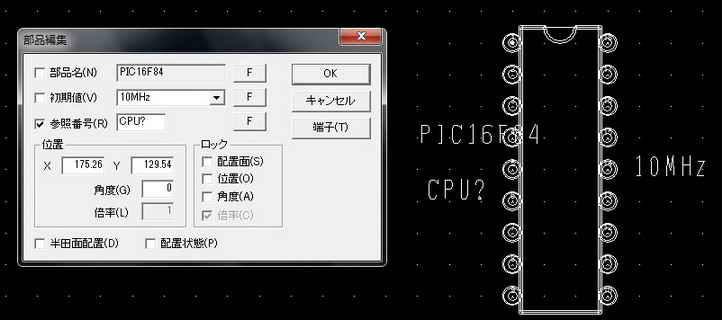

■ 登録部品の修正

① 登録部品を修正する場合は 修正したい部品を 部品ファイルから貼り付けた後 「修正」により修正を

おこないます。

以下の例は、[修正] → [端子]から 端子名称変更した場合です。

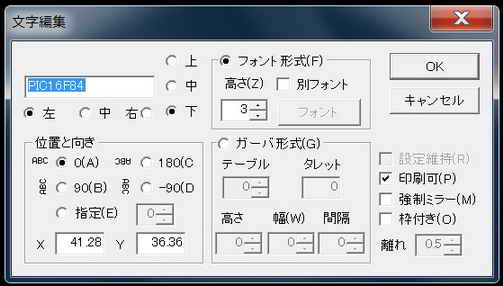

以下は [修正] → Fボタン(Figure ボタンの略 ?)をクリックすると 文字編集ダイアログが現れます。 部品名、初期値、参照番号の各文字列の

テキスト、サイズ、フォント、向き等を変更することができます。

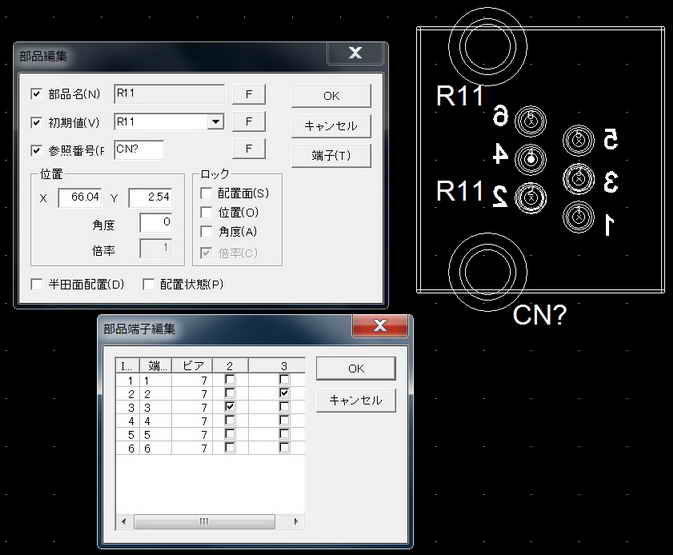

② 端子名修正完了後 「部品端子編集」ダイアログ、「部品編集」ダイアログのOKをクリックすると 端子名称が

変わります。

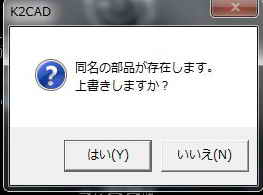

③ この修正した部品を選択して、同じ部品名称で部品ファイルへの登録をおこなうと下記の上書き

確認画面が現れます。 「はい」を選択すると修正が完了です。

<追記1>

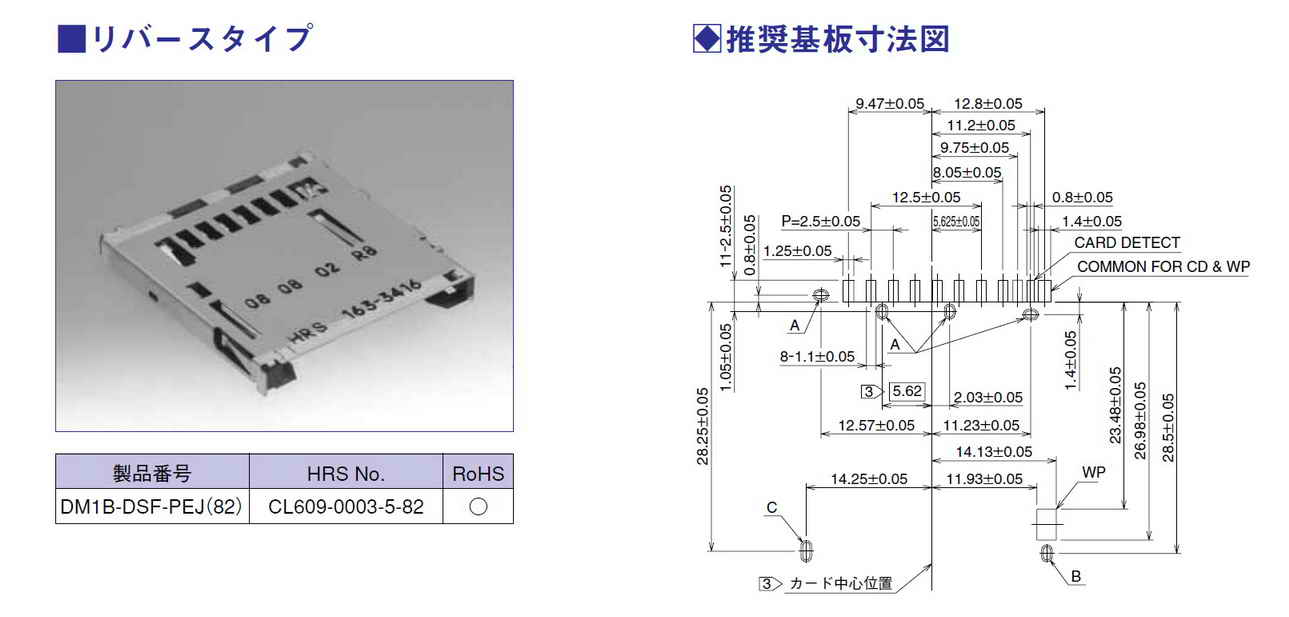

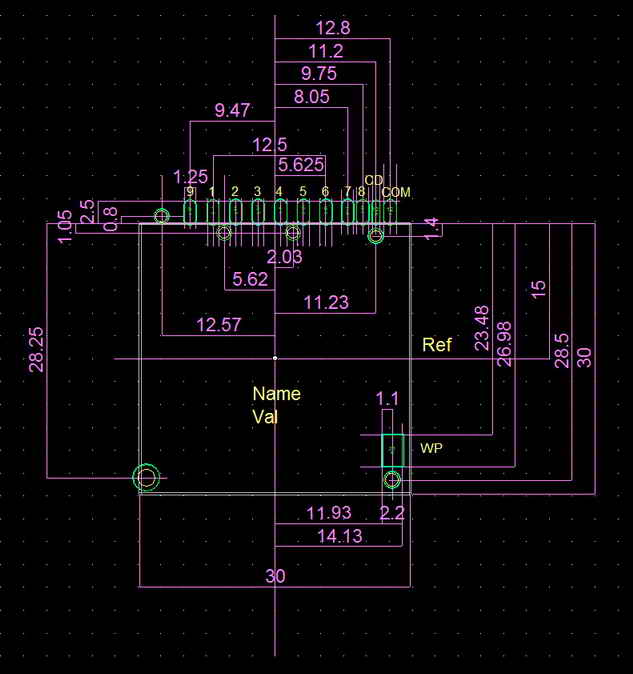

■ SMDの部品作成(例)

以下に TO-252-3のSMDにおける部品作成の例を紹介します。

リード部品と比較して、SMDの部品作成にあたっては下記の3点が重要です。

★ 部品の自動実装時重要な 部品実装原点を確実に設定する。

★ メタルマスク作成に際し 必須となる メタルマスク図形を レーヤーNo7 ”部品面 ソルダーマスクデータ に作成する必要がある。

★ ハンダ付け不良の原因とならないように、パッド上にシルク印刷がないようにする。

① 作りたい部品の外形図とフットパターン図を手元に用意する。

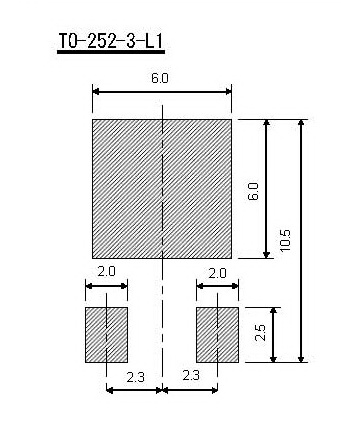

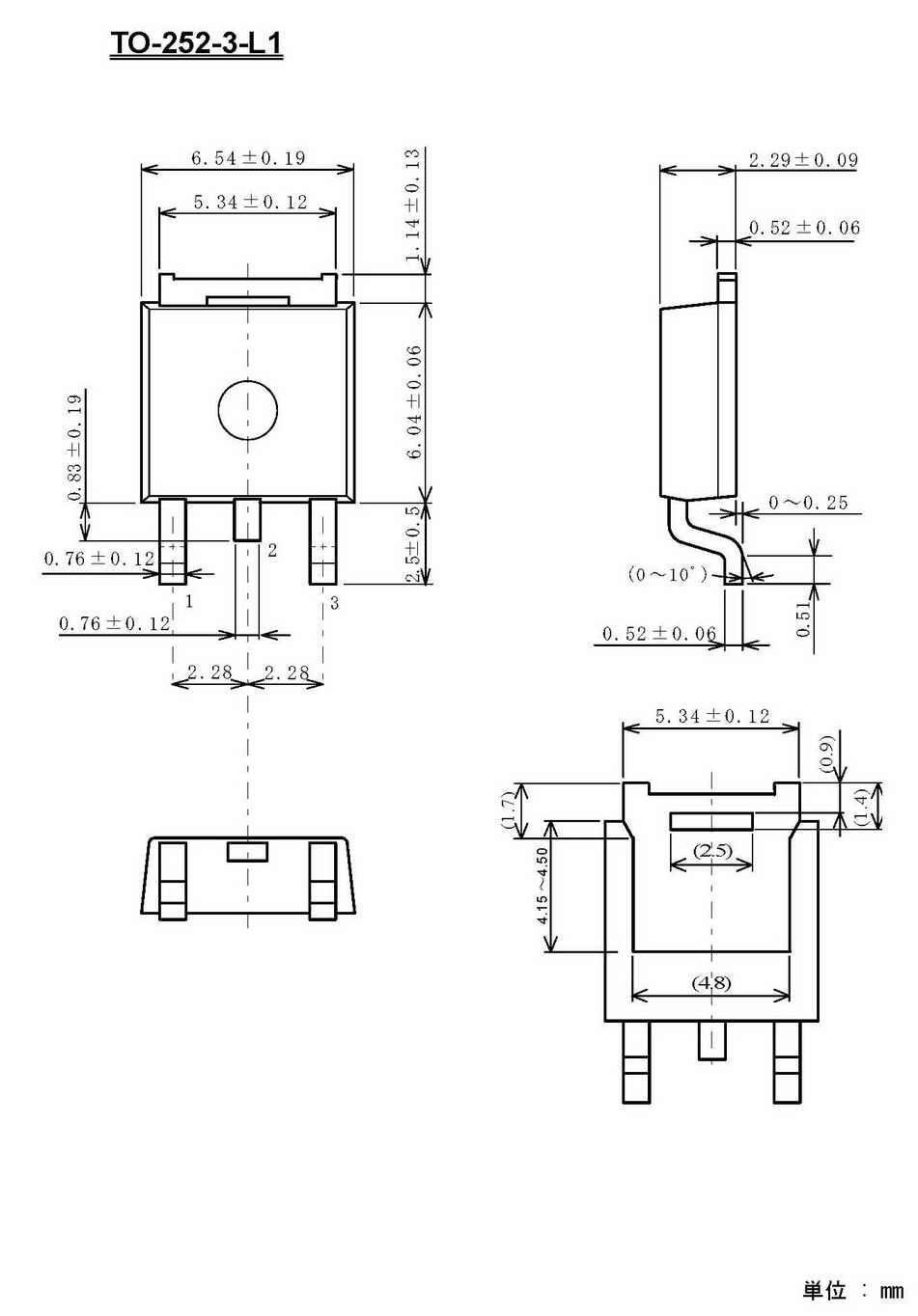

| フットパターン図 | 外形図 |

|

|

② 外形図をながめ、部品実装原点を定める。 この場合は 幅6.54 x 長さ(6.04 + 1.14) = 幅6.54 x 長さ7.18 を 幅6.6 x 長さ7.2にまるめた長方形の中心を部品実装原点として

部品設計をおこなう。

<注記>

面実装部品の部品実装原点について、わたしは以下の方針でやっています。

① リード線部分や突起部分を除いた部品のボディの中心位置を部品実装原点とする。(これが一般的であると 山下さんに教えてもらいました)

② 面実装部品のピッキング中心点が図面に明記されていてもこれを無視する。(ピッキング中心に部品実装原点を設定する考えもあると思います)

③ 部品実装原点とピッキング中心点のオフセットは実装メーカに変換調整すべく指示する。

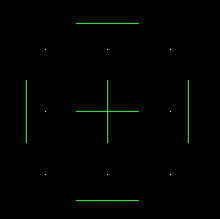

③ K2CADのグリッド設定を2.54ピッチに設定し、(グリッド間隔を利用して部品設計をする場合は所要のグリッド設定とする。 私の場合は、昔のドラフターで図面を描くように

グリッド目は使用しないのでグリッド間隔は重要ではない) No81 部品外形(SMD) 部品面 レーヤに ターレットC 0.0で、部品実装原点の位置に交点がくるように十字を描く。

★ No75 部品寸法線 部品面 レーヤに書き込んで部品化してもうまく表示されないので使わない方が良いと思われる。 at Ver.0.60

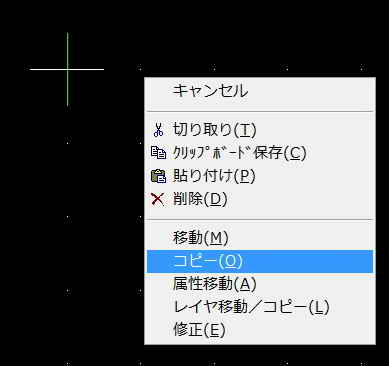

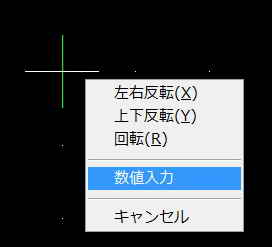

④ このクロスカーソルを原点として 幅6.6 x 長さ7.2の長方形を 十字カーソルの横棒 及び縦棒を [コピー] →[数値入力]によってオフセットした位置にラインを引くことに

よって作成する。

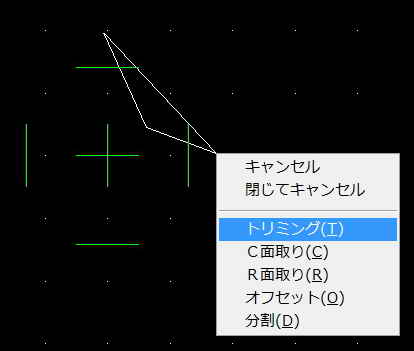

| 横棒を選択して、右クリックして ショートカットにコピーコマンドを表示する |

|

| コピーコマンドを選択後、横棒の近傍を クリック後に右クリックしてショートカットに 数値入力コマンドを表示させる。 |

|

| 数値入力コマンドをクリックして 数値入力 ダイアログを表示させる |

|

| 移動させたい距離の3.6を 座標テキスト エディタに入力する。 チェックボックスは 相対をチェックして、画面の上方向に コピーをしたいので ”↑ ボタン”を クリックすると 横棒が 3.6mm上方に コピーされる。 |

|

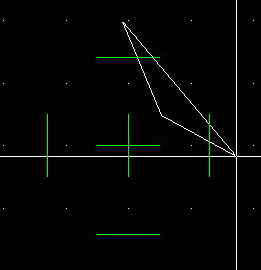

| 同様に下側、左側、右側にも横棒 及び 縦棒をコピーする。 |

|

| カッターアイコン (接続)したいラインの面をクリックした 後、もう一方の側面をクリックします。 |

|

| 更に接続しようとするラインの反対側もクリックした 後に右クリックしてショートカットを表示します。 |

|

| ショートカットの中に ”トリミング”コマンドがあるので これをクリックします。 |

|

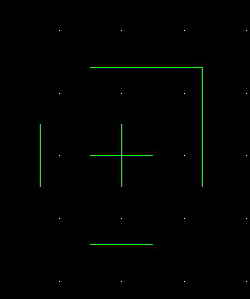

| 横ラインと縦ラインがトリミング(接続)されます。 |  |

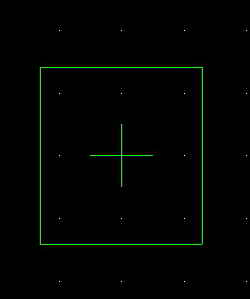

| 同様に、残り3か所も接続すると 幅6.6 x 長さ7.2の長方形が完成です。 |

|

⑤ 同様の要領で部品の外形を描きます。

⑥ レーヤ No.77の「部品実装原点(ランド)部品面」に 部品実装原点を設定します。

⑦ 次に フットパターンを No9の「部品面パターン」レーヤに 下記要領で描きます。

・K2CADの座標原点をフットパターン描画の基準点にして描くようにします。

・パターンを描く順番は 基準となる点からオフセットしているパターンから先に描いてゆきます。

この場合は6 x 6 mmの長方形の中心を基準(原点)として、 オフセットした 2 x 2.5mmのパッドから描いてゆき 最後に6 x 6 mmのパッドを描く順番となります。

| 2 x 2.5mmのパッドの中心が容易に原点に設定し易いように 0.25mmのグリッドを選択します。幅2.0の角型ターレットはK2CADの 標準でとしてあるのでこれを長さ2.5mm(ステータスバーのL=0.5) となるよう描きます。 所定の長さ2 x 2.5mmのパッドを描いたらパッドの中心が 原点となるようにパッドを移動させます。 |

|

| 幅2.1の角型ターレットで部品面レジストを描きます |  |

| 原点から6.9mm下方に部品面パターンと部品面レジストを移動 させます。 |

|

| 更に左右に2.3mmコピー、移動を行います |  |

⑧ 次に6 x 6 mmのパッドを部品面パターンとして描きます。グリッドを1mmにして 角型ターレット幅1mmを設定します。 この設定で ステータスバーでの長さL表示で

5mmの正方形を描けば 5 + 0.5 + 0.5 = 6mmなので 6 x 6 mmのパッドが描けることになります。

| 面作成アイコン 正方形を描いてゆきます。 |

|

| ターレットを始点に戻して閉じた面が作成されると右の 画像のように表示が変わり6x6mmのパッド面のが作成されます。 |

|

| この作成された6x6mmのパッド(正方形)の中心を原点に 移動させます。 |

|

| タレットを角型1.1mmに変更して、同様に面作成アイコン レジスト設定を行います。 これで部品面パターンと部品面レジストの設定が完了しました。 |

|

⑨ 部品外形(SMD)部品面 及び部品実装原点を原点に移動させ、部品面パターンと部品面レジストと重ね合わせます。

| 部品とパターンが適切かどうかチェックします。 やや部品の位置がパターンに対して上方に あるようなので パターンとレジストを情報に 0.7mm移動させます。 |

|

| パターンと部品の位置が適切であることを 確認します。 |

|

⑩ レイヤー No.70 端子 部品面を書込みレイヤーに設定して 端子番号を設定します。

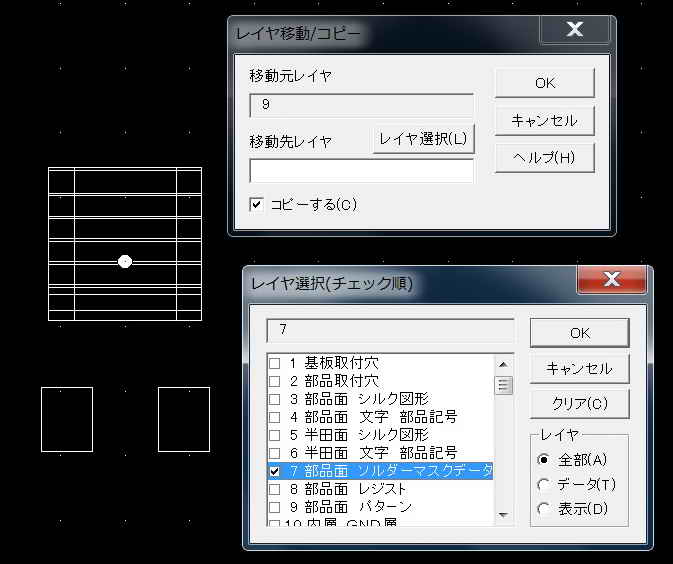

⑪ メタルマスク用の図形を レーヤーNo7 ”部品面 ソルダーマスクデータ ” に作成します。

形状は レーヤーNo9 ”部品面 パターン”の図形をレーヤーNo7にコピーします。

| レーヤーNo9”部品面 パターン”単独で表示します。 |  |

| 全部のパターンを選択後、右クリックして レーヤーコピーコマンドに より、レーヤーNo7 ”部品面 ソルダーマスクデータ ”にコピーを 行います。 |

|

| コピーがされたことをレーヤーNo7 ”部品面 ソルダーマスクデータ ”に 単独表示して確認します。 |

|

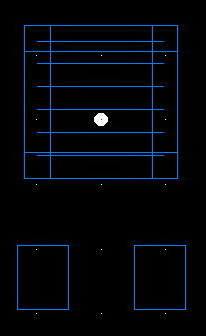

⑫ シルク印刷レーヤーを書込みレーヤーとして、全レーヤーを表示します。

| 全レーヤーを表示します。 |  |

| パッドにかからないように、またレジスト印刷ラインからも 若干(0.2mm程度)離して 部品外形概略のシルク印刷 図形を描きます。 |

|

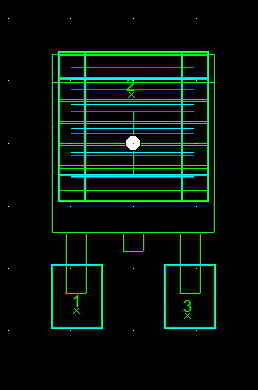

⑫ Name, Ref ,Val を 部品面 文字 部品記号レイヤーに書き込み 全レーヤを選択して部品化完了です。

<追記2>

多層キバンの部品作成(例)

以下に、多層基板での部品作成の例を紹介します。

多層基板で使用する部品の注意点として 部品に中に穴がある場合その近傍(1mm程度)はパターンが無いようにしておく必要があります。

K2CADの標準のビアを使って部品をつくる場合は 穴の周りの内層にパターンのないクリアランスが自動的に確保されますが、自分で穴をつくった場合は

必ず自分で内層にクリアランスを確保する必要があります。 この内層でのクリアランスを確保しないと下記不具合が発生します。

① 内層と部品面やハンダ面間 及び内層間のショートが発生しやすいキバンが製作されてしまう。

② 逆ネットリストを作成すると 内層と部品面やハンダ面間 及び内層間がショートされた逆ネットリストが出力される場合がある。

(ショートが現れるか否は K2CADの演算部位、計算誤差 及び精度等が関係しているように思われる)

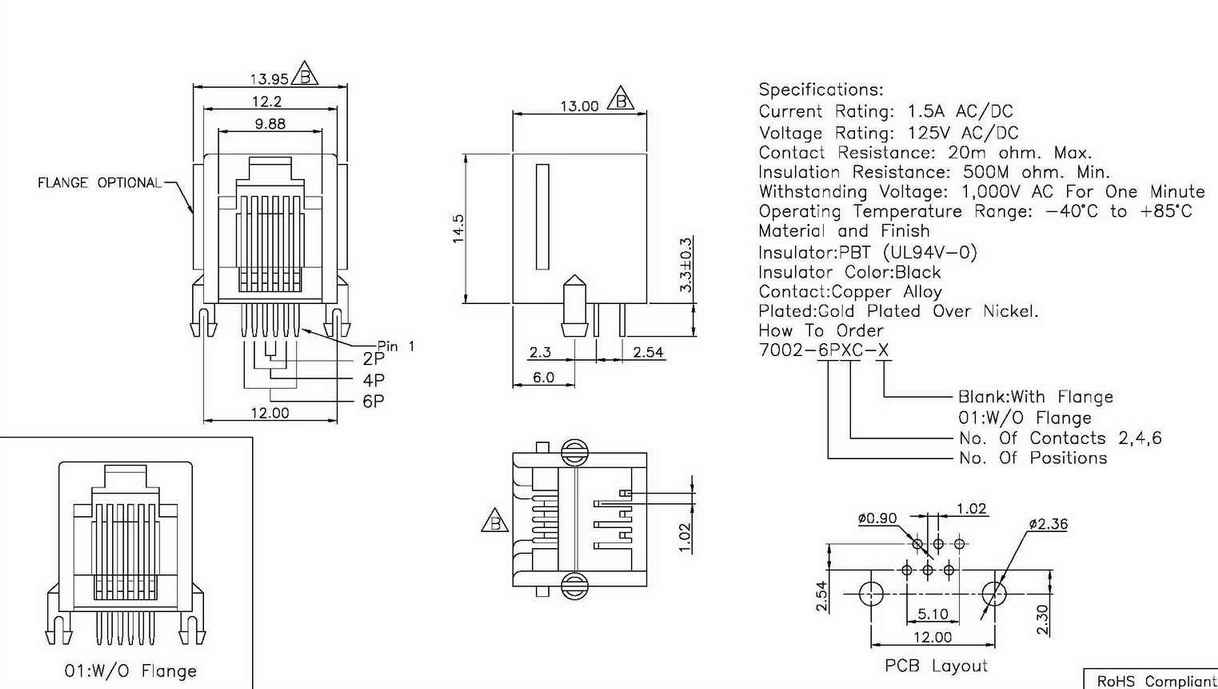

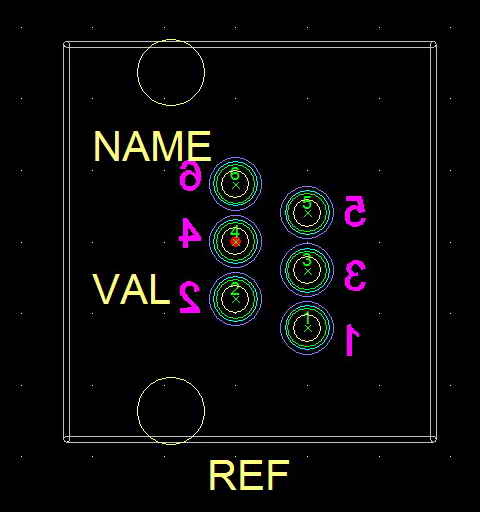

以下の例は RJ11(6極6芯)コネクタの4層キバン用の部品です。 部品取付用に バカ穴が2個必要になりまが 内層(GND層と電源層)の

バカ穴の周りにクリアランスをもうけています。

<外形図 及び PCB Layout>

| No | 操作要領 | 画像 |

| ① | 通常の要領で部品を作成してゆきます。 |

|

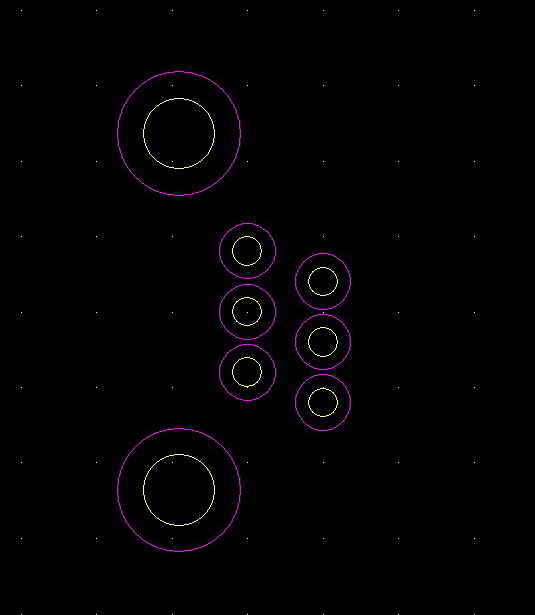

| ② | レーヤー 10 内層 GND層にターレット41 (外形ランドΦ4.2)のランドを部品取付穴 (バカ穴:外形Φ2.4)に同心円で描く。 これにより バカ穴円周とGND層との クリアランスは0.9mm( = (Φ4.2-Φ2.4)/2 ) 確保されたことになる。 ★ GND層と電源層はデフォルトでは ネガ(線分の内側はパターンなし)で ある。 |

|

| ③ | 同様に レーヤー23の内層 電源層にも ターレット41のランドをレーヤーコピーに より描く |

|

| ④ | 全レーヤーを表示して部品化します。。 |  |

| ⑤ | 部品化のダイアログが現れますので タイプのグループでは ”挿入部品(DIP)”の チェックボックスにチェックを入れます。 |

|

| ⑥ | 電源層やGND層に接続している端子を 含む部品を作成するには 部品を選択して 修正をおこないます。 部品編集ダイアログが開いたら ”端子” ボタンをクリックして 部品端子編集の ダイアログを開きます。 接続したいピンの番号の2(GND層)、 3(電源層)の欄にチェックをいれると K2CADが端子のまわりにサーマルランドを つくり接続をしてくれます。 右記の例はピン2番が電源層に、ピン3番が GND層に接続する場合です。 |

|

| ⑦ | ⑤で 部品化ダイアログの タイプグループで ”挿入部品”を選択しないで ”表面実装部品”などを選択して部品を作ってしまうと 部品端子編集の ダイアログに2(GND層)や3(電源層)に接続するチェックボックスの列が 現れてきません。 |

|

| ⑧ | ピン2番に電源層が、ピン3番にGND層が 接続されてできあがった部品です。 |

|

| ⑨ | ピン2番とピン3番の部分を拡大して みたものです。 |

|

<追記3>

部品のフットパターンやレジストパターンを描く 1手法

SMDのフットパターンやレジストを描く手法として下記のような方法が早く描ける場合があります。

| ① | No 81の部品外形(SMD) 部品面レーヤーの 表示色を黄緑からピンク色に変更します。 これは 後でこのレーヤーで描いた枠に一致 させる部品面レーヤの色の黄緑との違いを よく識別できるようにするためです。 |

|

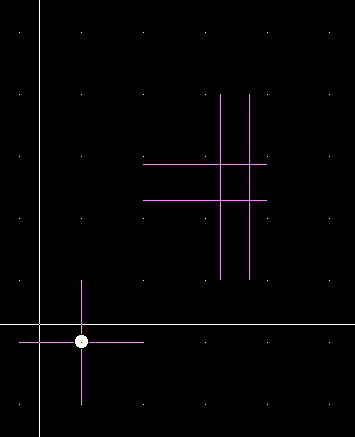

| ② | ドラフターで作図する要領で描きます。 グリッドは2.54として まず原点にクロスを描きます。 |

|

| ③ | 原点に描いたクロスのラインをコピーして数値移動を繰り返し フットパターンとなる矩形を描きます |

|

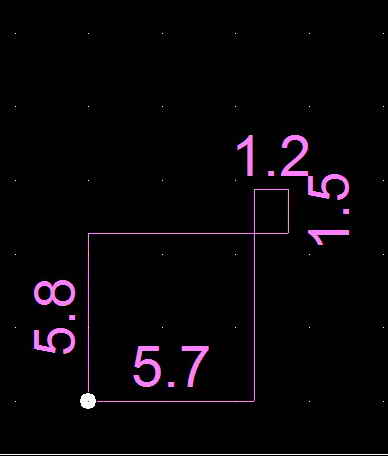

| ④ | 描いたフットパターンが所要の幅、長さ、位置にあるか カッターを利用して数値確認します。 |

|

| ⑤ | 描画モードを 以下に設定します。 ・描画レーヤ: No9 部品パターンレーヤー ・表示レーヤ: No81 部品外形(SMD) 1部品面レーヤ |

|

| ⑥ | グリッドをフットパターンが描きやすいグリッド値に変更して 所要のタレット幅のパターンを所要の長さに近い長さだけ 目標位置の近傍に描きます |

|

| ⑦ | フットパターンの長さ位置を修正してパターンを目標長さ、位置に あわせます |

|

以下は、実施例です。

| フットパターン 仕様 |

|

| K2CAD |  |